Dem Granit ein Gesicht geben – unsere Oberflächen-Bearbeitungen

Die Oberflächenbearbeitung des Natursteins beeinflusst maßgeblich das Erscheinungsbild des ausgewählten Natursteins. Natursteine mit lebhafter Struktur wirken bei gröberer Oberflächenbearbeitung ruhiger. Feinere Oberflächenbearbeitungen bringen hingegen das Farbspektrum und die Gesteinsstruktur voll zur Geltung. Neben dem optischen Erscheinungsbild beeinflusst die Oberflächenbearbeitung maßgeblich die Haptik der Oberfläche und somit auch zweckdienliche Eigenschaften wie Rutschhemmung oder Anfälligkeit für Verschmutzungen.

Oberflächenbearbeitungen entstehen durch die durch Zusatzbearbeitung der diamantgesägten Oberfläche. Es lassen sich Toleranzbereiche von wenigen Millimetern realisieren. Gleichzeitig sind Oberflächen von rau bis extrem glatt mit unterschiedlichsten haptischen Eigenschaften möglich.

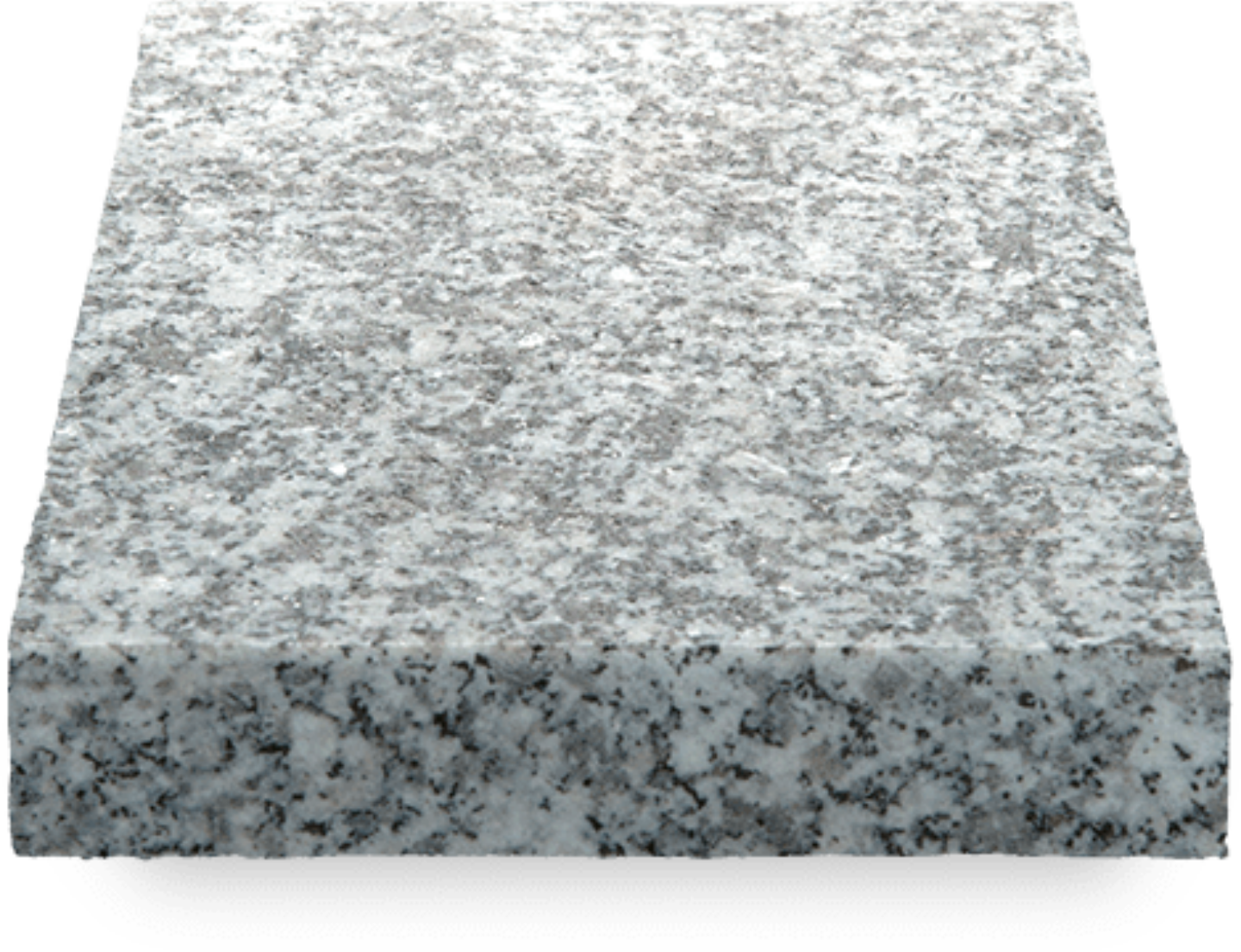

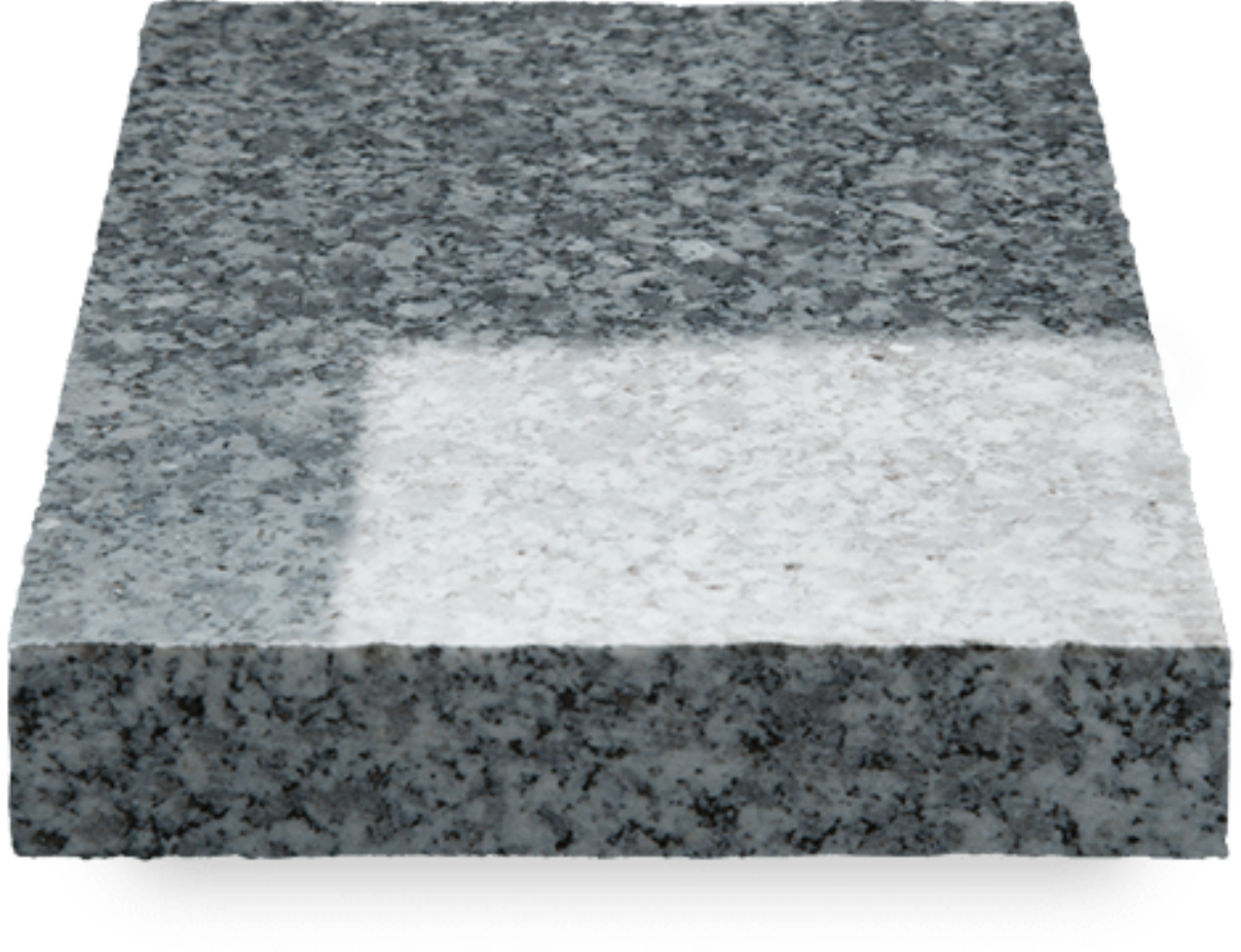

Diamantengesägt

Diamantgesägte Oberflächen sind eben und glatt. Gleichzeitig sind Sägespuren deutlich sichtbar, so dass die diamantgesägte Oberfläche an Fertigprodukten kaum zum Einsatz kommt. Vielmehr ist sie die Grundlage sämtlicher weiteren Oberflächenbearbeitungen.

- Anwendungsbereich:

- außen

- Schmutzanfälligkeit:

- mittel

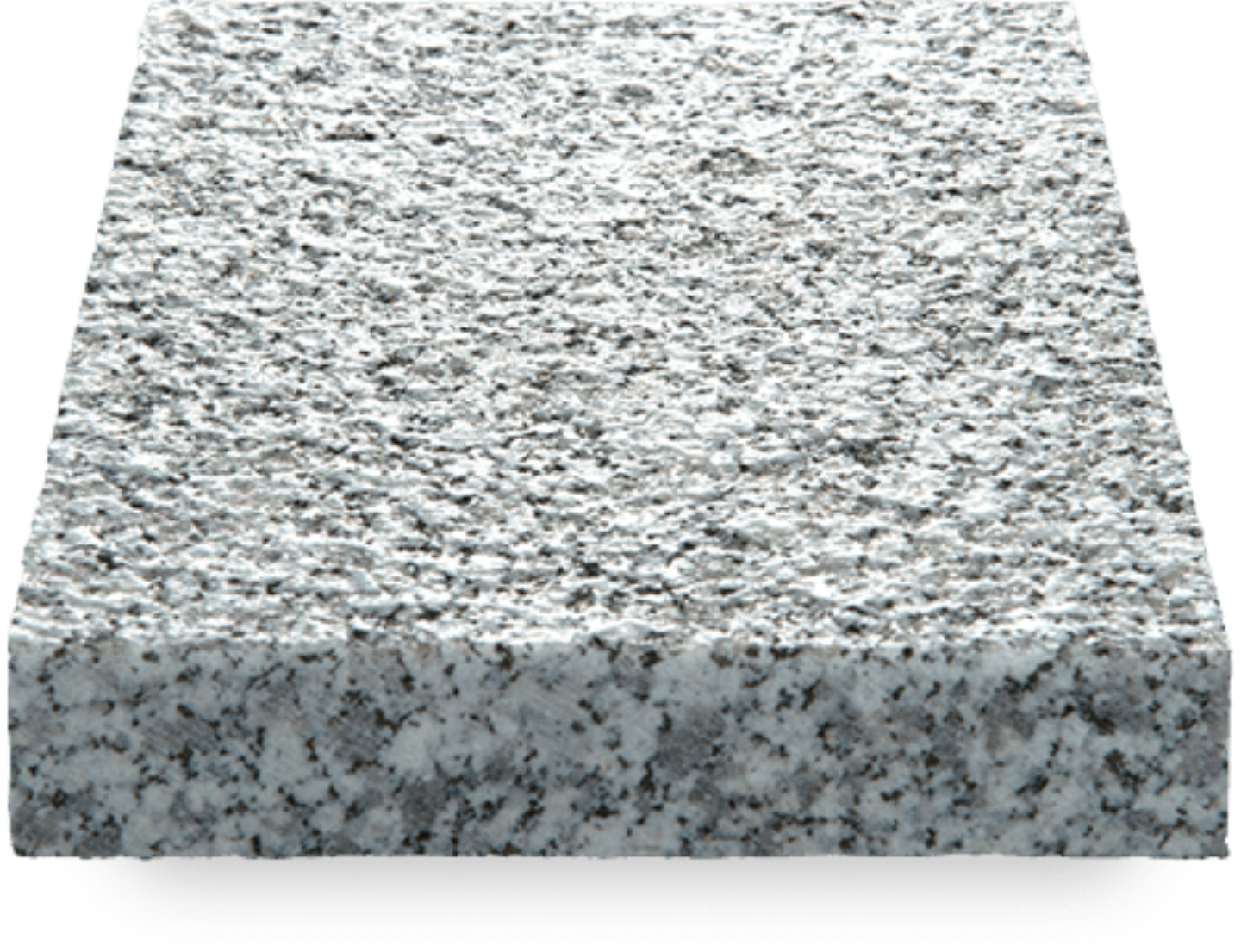

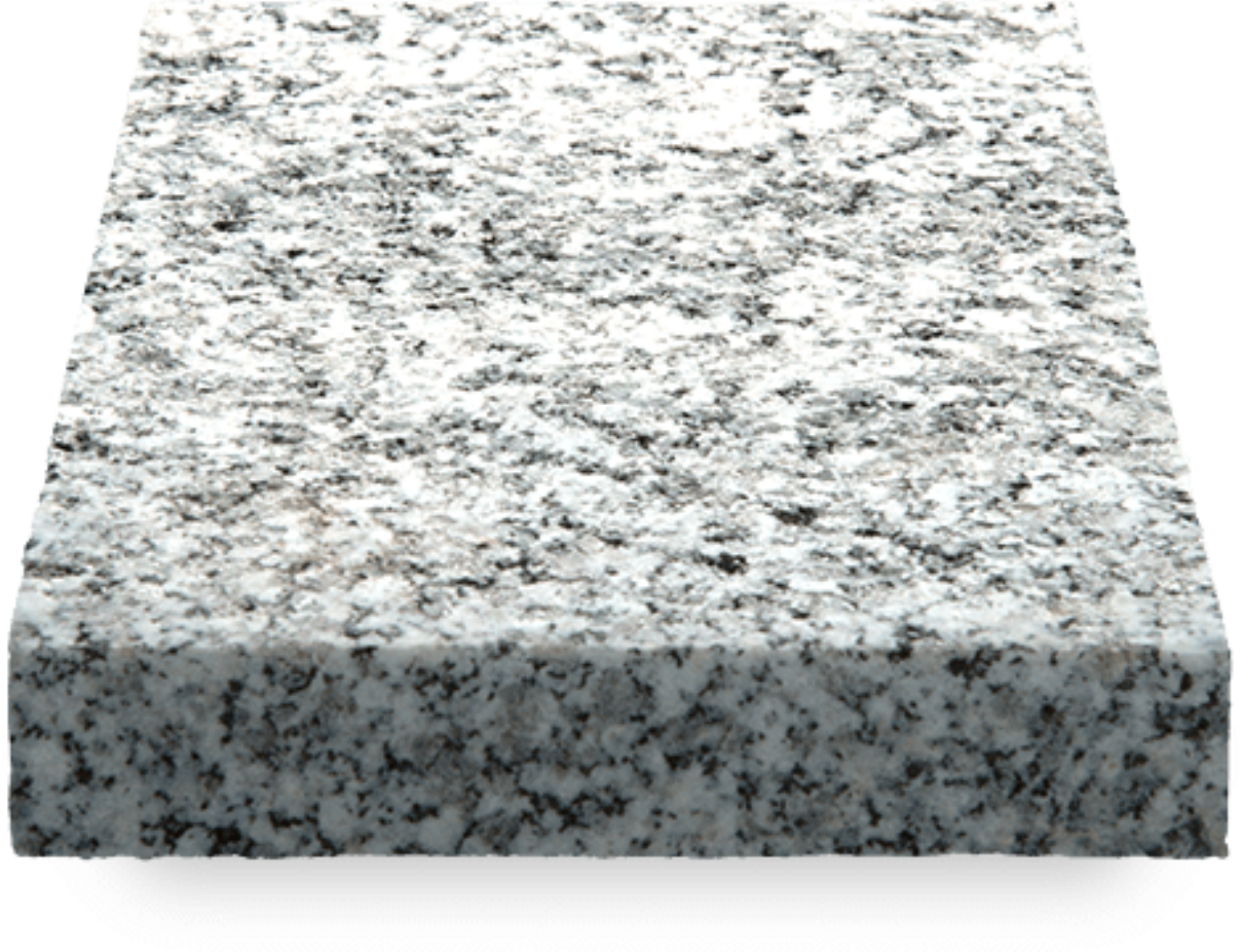

Sandgestrahlt

Sandgestrahlte Oberflächen werden durch Beschuss des Werkstücks mit Strahlmittel erzeugt. Dadurch entstehen kleinste Abplatzungen des Natursteins, die die Rauigkeit der Oberfläche erhöhen. Sandgestrahlte Oberflächen erreichen die höchsten Anforderungen bzgl. Rutschhemmung und sind somit uneingeschränkt im Außenbereich verwendbar.

Gleichzeitig ist die Oberflächenbearbeitung „sandgestrahlt“ die am wirtschaftlichsten herstellbare Oberfläche für den Außenbereich. Besonders bei allseitig bearbeiteten Werkstücken kommt dieser Vorteil zur Geltung, da durch die Automatisierung bis zu sechs Seiten eines Werkstücks in einem Durchgang erzeugt werden können.

Für den Innenbereich ist die Oberfläche aufgrund der hohen Rauigkeit und der damit verbundenen Anfälligkeit für Verschmutzung wenig geeignet.

- Anwendungsbereich:

- außen

- Schmutzanfälligkeit:

- hoch

- Rutschhemmung:

- R13

Sandgestrahlt & gebürstet

Wie bei der sandgestrahlten Oberfläche wird auch hier das diamantgesägte Rohstück mit Strahlmittel aufgeraut. Zusätzlich wird die sandgestrahlte Oberfläche mit Diamantbürsten gebürstet, wodurch die Unebenheiten dieser Flächen erhalten bleiben und gleichzeitig die scharfen Kanten abgetragen werden. Die Oberfläche fühlt sich dadurch uneben und zugleich weich an. Dadurch ist die Oberfläche auch für den Innenbereich anwendbar.

Je nach Bürstgrad (C80, C120, C500) ergeben sich unterschiedliche Farbvertiefungen und rutschhemmende Eigenschaften.

- Anwendungsbereich:

- außen & innen

- Schmutzanfälligkeit:

- gering - mittel

- Rutschhemmung:

- R10 - R12

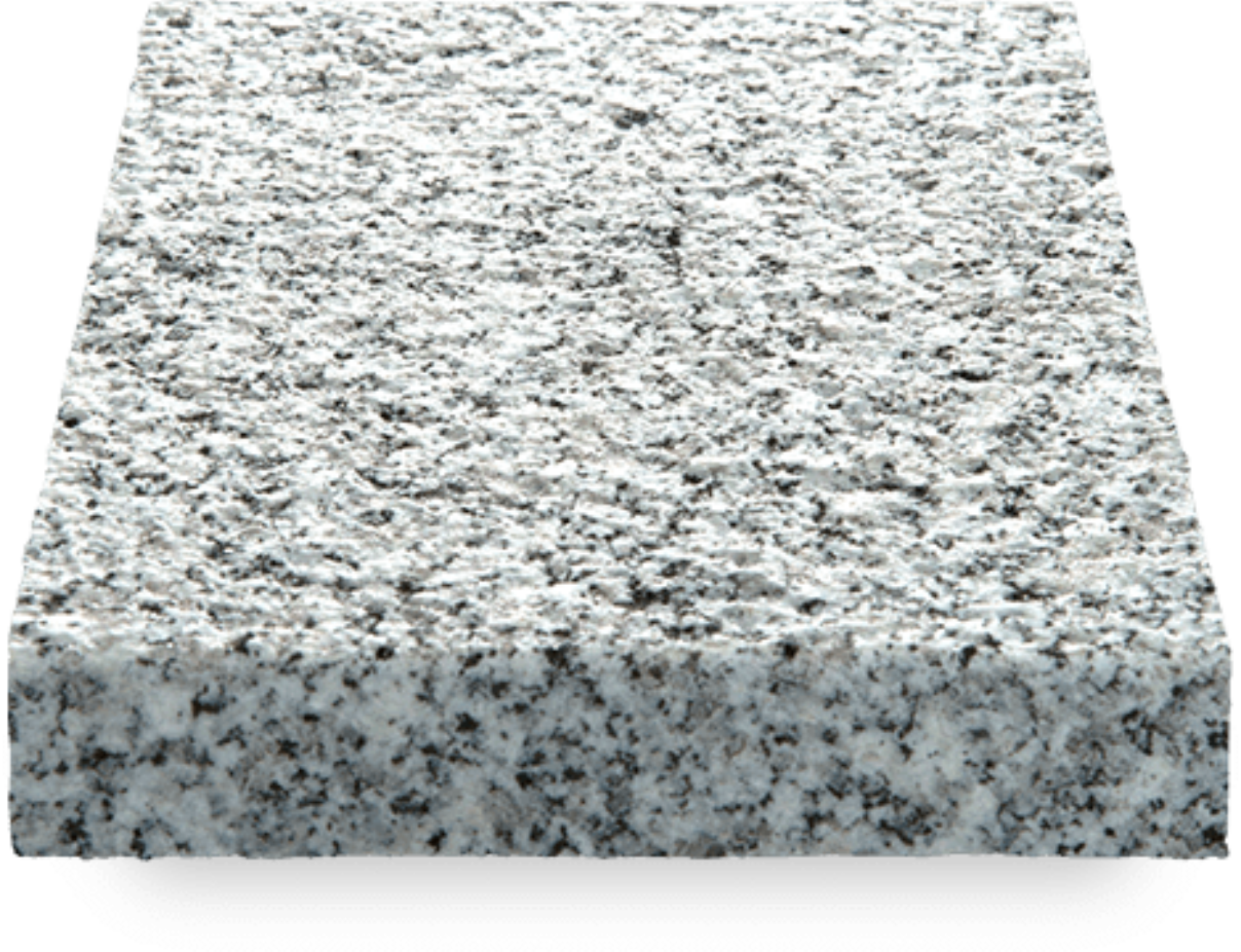

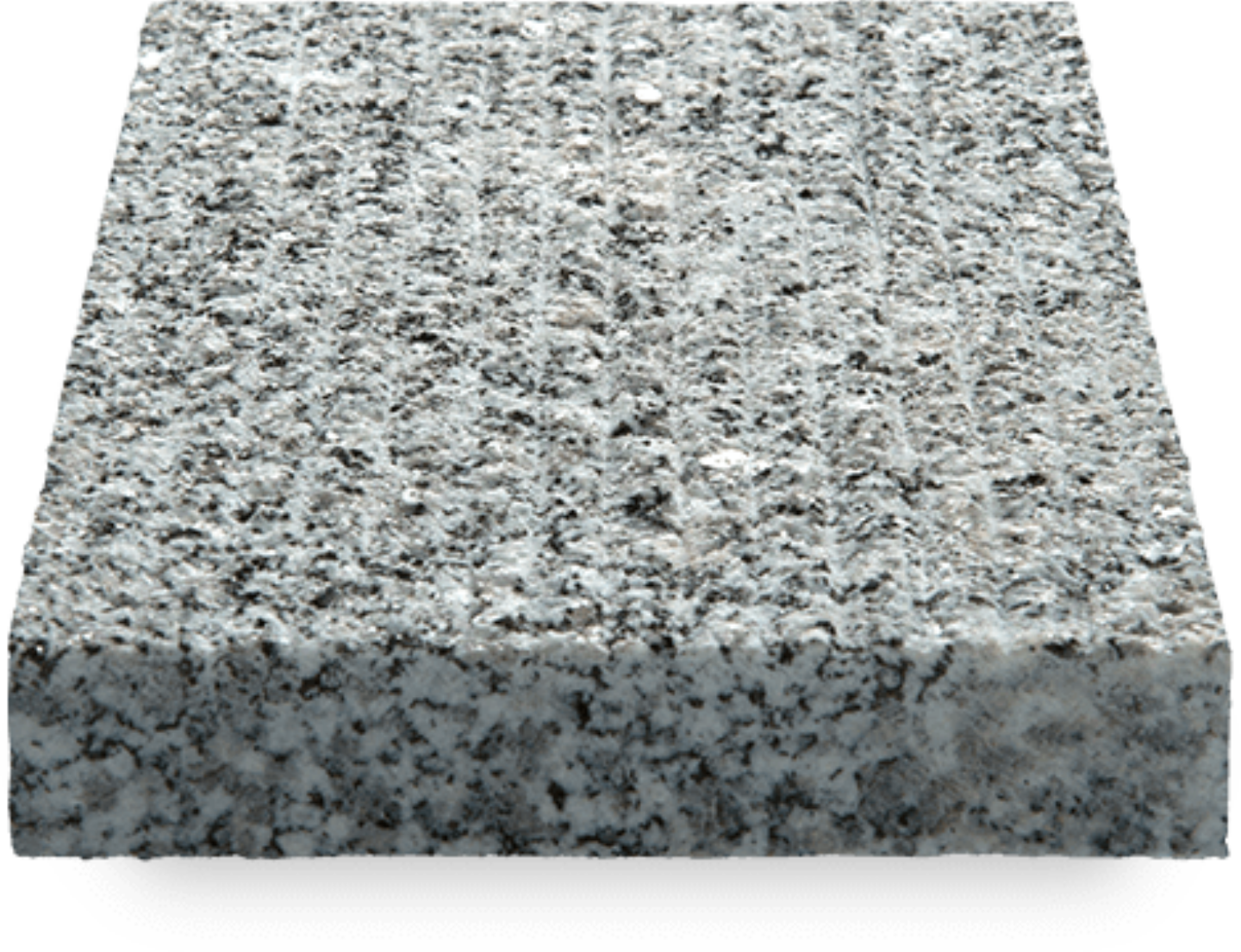

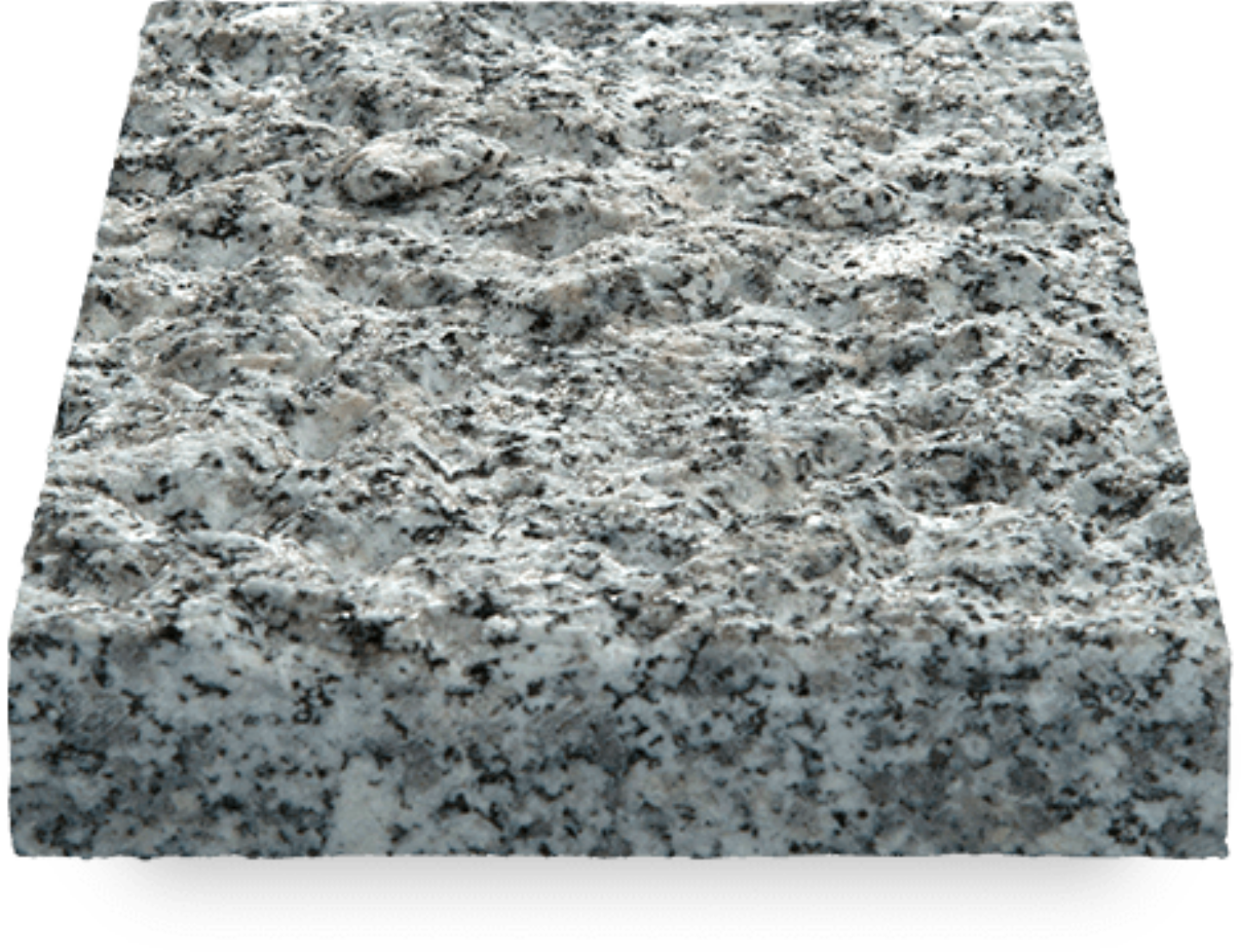

Gestockt

Gestockte Oberflächen werden mittels Meißel erzeugt. Dies kann automatisch oder durch handgeführte Maschinen ausgeführt werden. Auch hier entstehen kleinste Abplatzungen des Natursteins, die die Rauigkeit der Oberfläche erhöhen. Gestockte Oberflächen erreichen die höchsten Anforderungen bzgl. Rutschhemmung und sind somit uneingeschränkt im Außenbereich verwendbar.

Die Oberflächenbearbeitung „gestockt“ ist optisch nur geringfügig von der sandgestrahlten Oberfläche zu unterscheiden. Sie ist nicht so leicht automatisierbar und eignet sich besonders für unebene großformatige Werkstücke. Die gestockte Oberfläche stellt die traditionelle Oberflächenbearbeitung im Außenbereich dar und ist deshalb besonders bei Restaurierungen von Bedeutung.

Für den Innenbereich ist die Oberfläche aufgrund der hohen Rauigkeit und der damit verbundenen Anfälligkeit für Verschmutzung wenig geeignet.

- Anwendungsbereich:

- außen

- Schmutzanfälligkeit:

- hoch

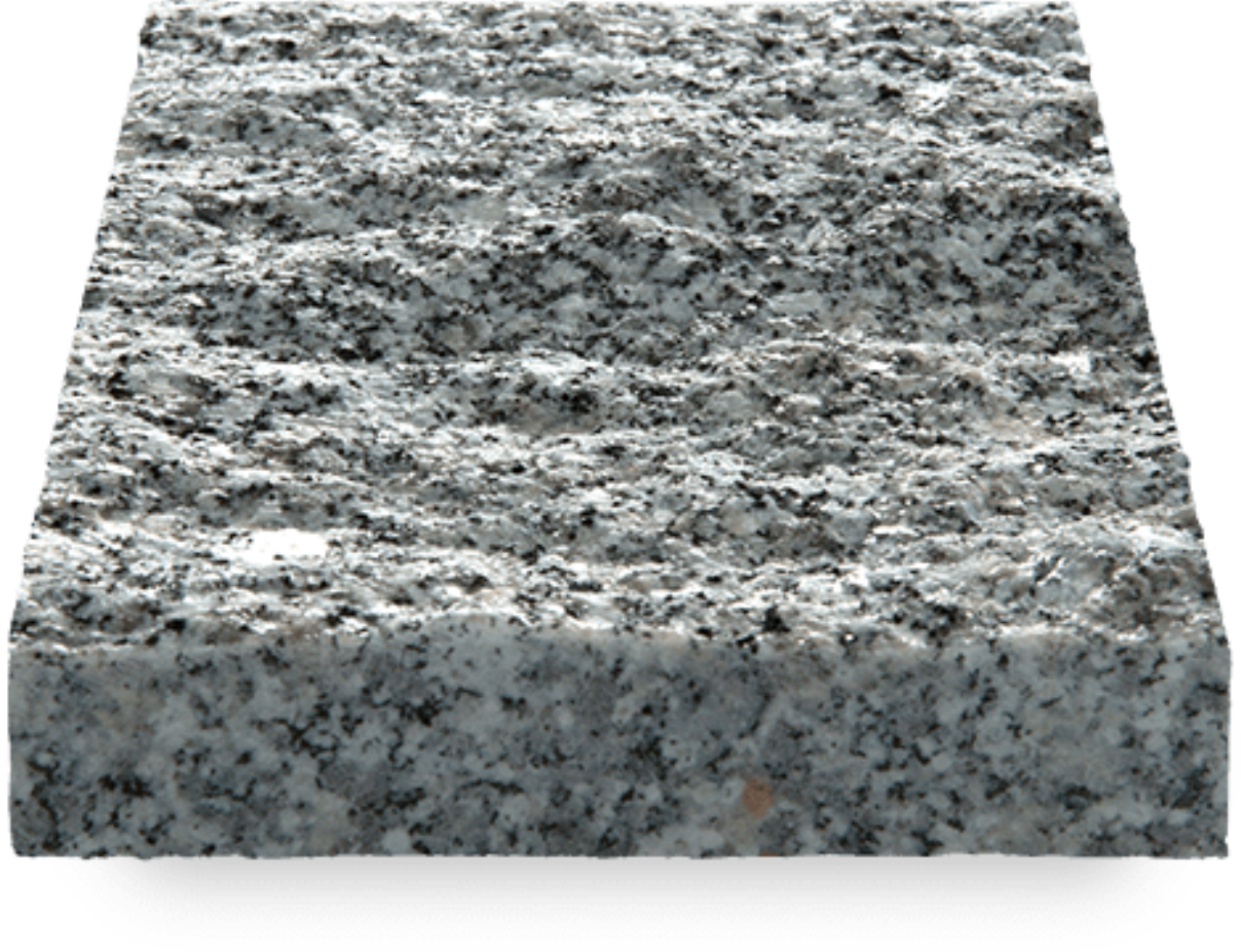

Gestockt & gebürstet

Wie bei der gestockten Oberfläche wird auch hier das diamantgesägte Rohstück mittels Meißel aufgeraut. Zusätzlich wird die gestockte Oberfläche mit Diamantbürsten gebürstet, wodurch die Unebenheiten dieser Flächen erhalten bleiben und gleichzeitig die scharfen Kanten abgetragen werden. Die Oberfläche fühlt sich dadurch uneben und zugleich weich an. Dadurch ist die Oberfläche auch für den Innenbereich anwendbar.

Je nach Bürstgrad (C80, C120, C500) ergeben sich unterschiedliche Farbvertiefungen und rutschhemmende Eigenschaften.

- Anwendungsbereich:

- außen & innen

- Schmutzanfälligkeit:

- gering - mittel

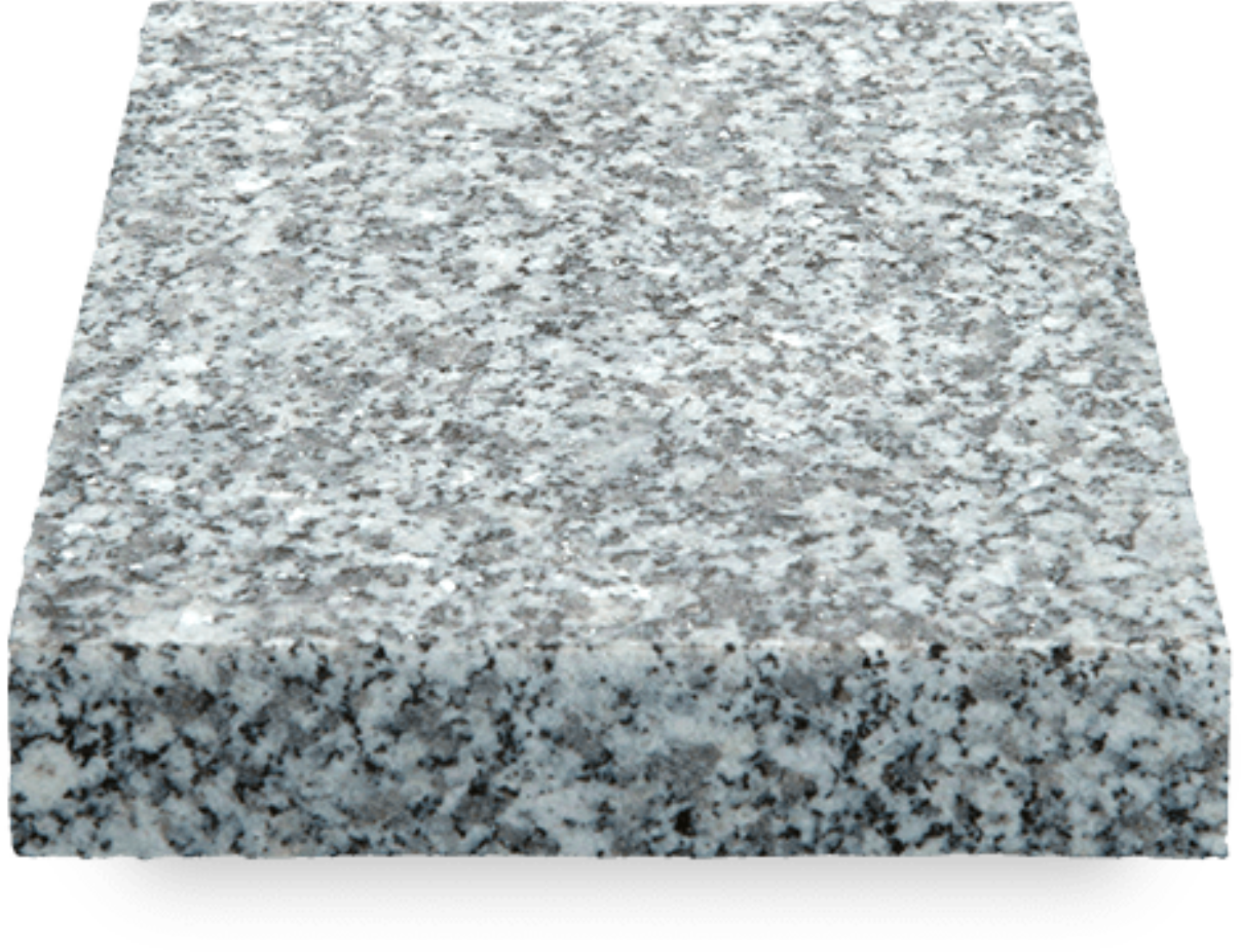

Geflammt

Geflammte Oberflächen werden durch eine thermische Bearbeitung erzeugt. Die aufgebrachte Flamme führt aufgrund der Inhomogenität des Werkstoffs zu kleinen Abplatzungen, die die Rauigkeit der Oberfläche erhöhen. Dies kann bei ebenen Werkstücken automatisch oder mittels handgeführten Werkzeugen erfolgen.

Die Oberflächenbearbeitung ist nicht so leicht automatisierbar und eignet sich auch für unebene großformatige Werkstücke.

Für den Innenbereich ist die Oberfläche aufgrund der hohen Rauigkeit und der damit verbundenen Anfälligkeit für Verschmutzung wenig geeignet.

- Anwendungsbereich:

- außen

- Schmutzanfälligkeit:

- hoch

- Rutschhemmung:

- R13

Geflammt & gebürstet

Wie bei der geflammten Oberfläche wird auch hier das diamantgesägte Rohstück thermisch bearbeitet. Zusätzlich wird die geflammte Oberfläche mit Diamantbürsten gebürstet, wodurch die Unebenheiten dieser Flächen erhalten bleiben und gleichzeitig die scharfen Kanten abgetragen werden. Die Oberfläche fühlt sich dadurch uneben und zugleich weich an. Dadurch ist die Oberfläche auch für den Innenbereich anwendbar.

Je nach Bürstgrad (C80, C120, C500) ergeben sich unterschiedliche Farbvertiefungen und rutschhemmende Eigenschaften.

- Anwendungsbereich:

- außen & innen

- Schmutzanfälligkeit:

- gering - mittel

- Rutschhemmung:

- R10 - R12

Geschliffen

Die Sägespuren der diamantgesägten Oberfläche lassen sich durch weitere Schleifvorgänge nach und nach entfernen. Die Bearbeitung erfolgt entweder von Hand oder maschinell. Somit sind ebene Flächen wie auch gebogene Flächen mit geschliffener Oberfläche ausführbar. Geschliffene Flächen eignen sich nur für den Innenbereich oder zu dekorativen Zwecken im Außenbereich.

Erzeugt wird die Oberfläche durch Diamant bzw. Silicium Carbid in den Werkzeugen, das durch Abrieb die Unebenheiten beseitigt. Der Materialabtrag beim Schleifen ist minimal und erfolgt mit unterschiedlichen Körnungen (C60, C120, C220, C320).

- Anwendungsbereich:

- innen

- Schmutzanfälligkeit:

- gering

- Rutschhemmung:

- C60: R10 / C120: R9 / C220 & C320: keine

Poliert

Eine polierte Oberfläche hat glasartigen Charakter. Sie ist extrem glatt und spiegelt das einfallende Licht. Sie hat die geringste Neigung zur Verschmutzung und lässt Flüssigkeiten deutlich weniger ins Gestein eindringen.

Diese Oberfläche bietet jedoch im Sinne des Merkblatts „Fußböden in Arbeitsräumen und Arbeitsbereichen mit Rutschgefahr“ keine rutschhemmenden Eigenschaften.

- Anwendungsbereich:

- innen

- Schmutzanfälligkeit:

- sehr gering

- Rutschhemmung:

- keine

Satiniert

Granit lässt sich außerdem mit Diamantbürsten bearbeiten. Wendet man Diamantbürsten auf diamantgesägten Oberflächen an, so entsteht die Oberfläche "satiniert".

Die Oberfläche fühlt sich an wie Leder. Sie ist eben, weist aber leichte Dellen auf. Diese für Stein besondere Haptik ist besonders angenehm im Innenbereich und bietet mit R9-R10 (je nach Material) meist eine genügend hohe Rutschhemmung. Je nach Satinierungsstufe (180, 500) fühlt sich die Oberfläche weicher an und die Farbe des Gesteins kommt deutlich mehr zur Geltung, ohne dabei zu glänzen.

- Anwendungsbereich:

- innen

- Schmutzanfälligkeit:

- gering

- Rutschhemmung:

- R9-R10

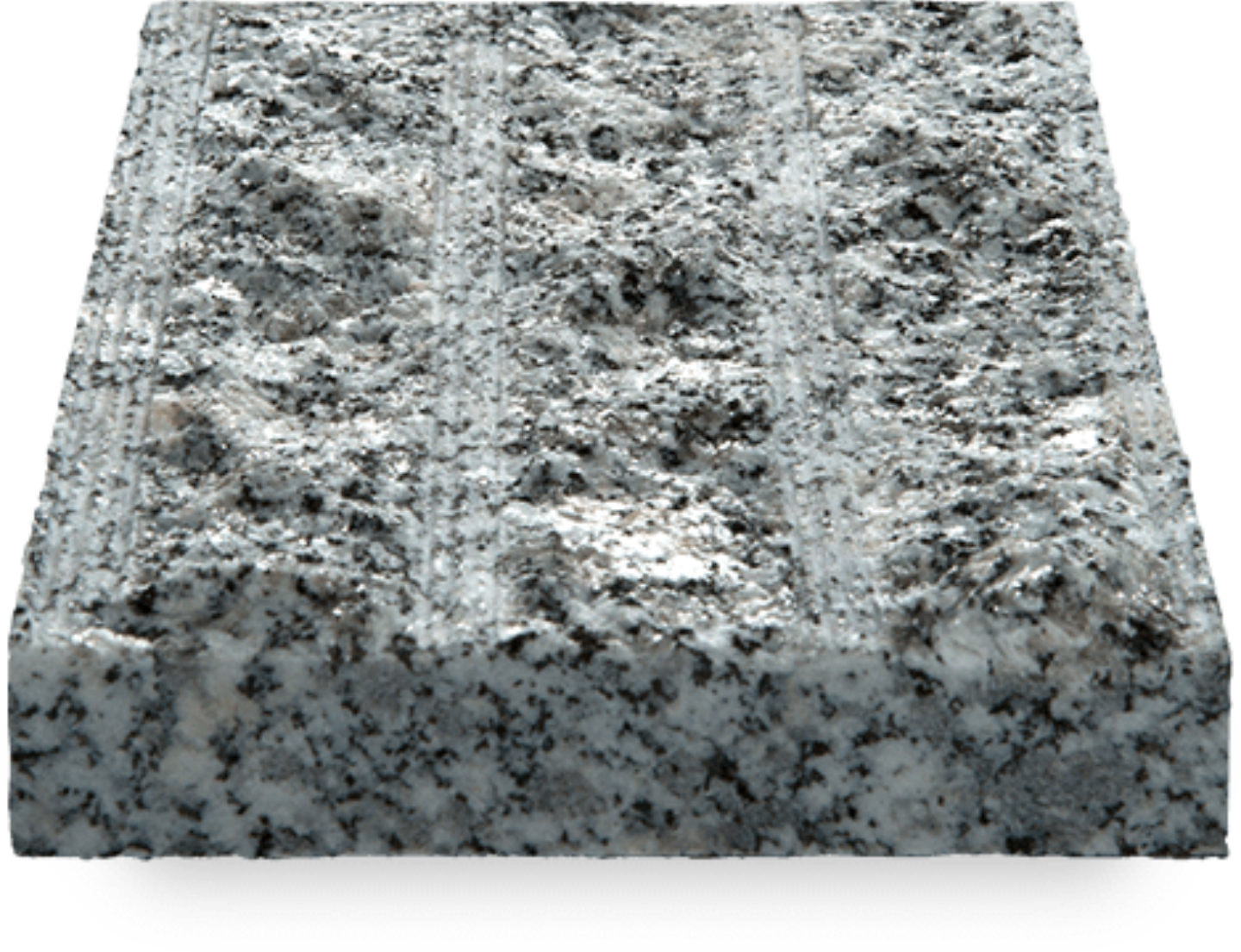

Eingesägt & abgeschlagen

Für dekorative Zwecke und Freiformflächen eignen sich die Oberfläche "eingesägt und abgeschlagen". Hier wird das Material in regelmäßigen Abstanden eingesägt, sodass zwischen den Sägespuren ein Materialsteg verbleibt. Dieser wird im Anschluss einfach abgeschlagen und es bildet sich eine Spaltfläche. Somit sind Spaltflächen auch bei unebenen Oberflächen und großen Formaten mit der nötigen Genauigkeit herstellbar. Die Oberfläche findet Anwendung auf Kunstwerken, Brunnenanlagen und Fassaden.

- Schmutzanfälligkeit:

- hoch

Gestockt & angeschliffen

Als dekorative Fläche können grob gestockte Flächen im Nachgang soweit angeschliffen werden, dass diese sich im Großen und Ganzen wieder eben glatt anfühlen und regelmäßig von den Tälern der Stockbearbeitung unterbrochen werden. Die Oberfläche eignet sich nur für dekorative Zwecke.

- Schmutzanfälligkeit:

- hoch

Geriffelt

Fein gestockte Oberflächen werden mit dem Riffeleisen in regelmäßigen Linien überarbeitet. Typischerweise sind die Linien diagonal oder zum Mittelpunkt angeordnet. Die Oberfläche ist nur von Hand herstellbar und eignet sich nur zu dekorativen Zwecken.

- Schmutzanfälligkeit:

- mittel

Gespitzt

Ausgehend von einer gestockten Oberfläche werden mittels spitzen Meißeln Vertiefungen in die Oberfläche gearbeitet. Dadurch entsteht eine sehr raue und unregelmäßige Form mit eindeutigen Abdrücken der Spitzhiebe. Die Bearbeitung erfolgt ausschließlich manuell und ist somit auf ebene und unebene Flächen aufzubringen. Die Oberfläche ist nur für dekorative Anwendungen geeignet.

- Schmutzanfälligkeit:

- hoch

Spaltrau

Natursteine können auch in der ursprünglichen, rauen Form verwendet werden. Typischerweise werden derartige Oberflächen als "spaltrau" bezeichnet. Gespaltene Oberflächen entstehen durch gewaltsames Trennen des Rohmaterials. Hierdurch entsteht die typische Spaltfläche wie sie z.B. von gespaltenen Pflastersteinen bekannt ist.

Naturrau

Alternativ dazu werden naturraue Flächen nicht durch Spalten hergestellt. Hier nützt man natürliche Klüfte und Fehlstellen im Vorkommen oder natürlich vorkommende Formgebung als letztendliche Oberflächengestaltung. Diese Oberflächen weisen mitunter ganz andere Farben als das Hauptgestein auf, sind meist glatter als Spaltflächen und gehen unabhängig vom Kerngestein deutlich mehr in Brauntöne.

Beide Oberflächen (spaltrau und natur) können jedoch nur für sehr kleinformatige Anwendungen ausgeführt werden. Gleichzeitig ist zu beachten, dass bei derartigen Oberflächen die sich ergebenden Toleranzbereiche mehrere Zentimeter betragen können. Dies gilt nicht nur für die Maßhaltigkeit des Werkstücks, sondern auch für die Ebenheit der Oberfläche. Gebogene Formen sind spaltrau nicht herstellbar.